- ホーム

- IIBA

- CBAP - Cetified business analysis professional (CBAP) appliaction

- IIBA.CBAP.v2023-06-12.q508

- 質問179

有効的なCBAP問題集はJPNTest.com提供され、CBAP試験に合格することに役に立ちます!JPNTest.comは今最新CBAP試験問題集を提供します。JPNTest.com CBAP試験問題集はもう更新されました。ここでCBAP問題集のテストエンジンを手に入れます。

CBAP問題集最新版のアクセス

「499問、30% ディスカウント、特別な割引コード:JPNshiken」

人気のある飲料の大手メーカーは、特定の地域にサービスを提供する地元の販売業者を任命しました。飲料の需要には、顕著な季節的パターンがあります。流通業者は全体的に良好な業績を上げていますが、需要のピーク時に多くの顧客注文に対応できていないことが繰り返しあります。ディストリビューターの現在の配送能力は、1 日あたり 60 トンの商品を配送するように拡張されていますが、シーズンのピーク需要期間には、1 日最大 100 トンの配送能力が必要です。

ディストリビューターは、ビジネスを継続するために、年間を通じて市場の需要に完全に対応する必要に迫られています。ディストリビューターの経営陣は、トラックとドライバーを追加することは経済的に実現不可能であるため、より費用対効果の高いオプションを特定して検討したいと考えています。

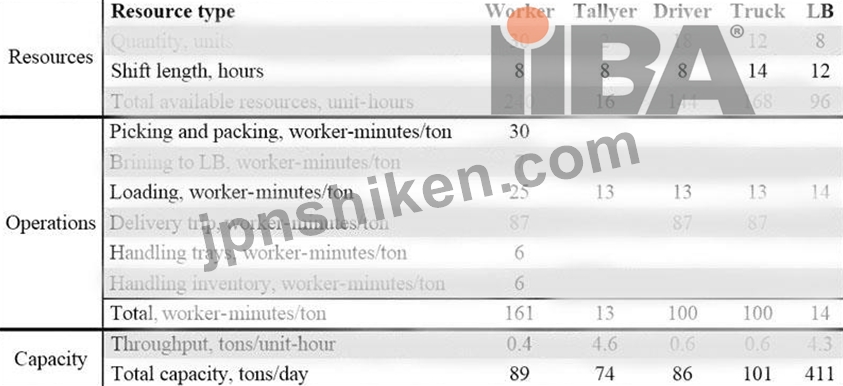

ビジネス アナリスト (BA) は、状況を理解し、考えられる解決策についての洞察を得るために、数日間かけて倉庫の活動を観察および測定しました。配送ワークフローは、4 ステップのプロセスです。(1) 注文をピッキングしてトレイに組み立てる、(2) トレイを積み込みベイに運ぶ、(3) 注文をトラックに積み込む、(4) 注文を配送する顧客。次の表が示すように、全体的なパフォーマンスは次の 5 つの主要なリソースに依存します。(1) 注文をピッキングしてトラックに積み込む作業員、(2) 注文をチェックする集計担当者、(3) ドライバー、(4)トラック、および (5) 8 つのローディング ベイ (LB)。

荷積みのための顧客注文の準備には、約 1 時間かかります。BA の観察によると、トラックが到着したときに注文品を積み込むことができるのは、30% の出張のみです。これにより、トラックとドライバーの両方の時間が無駄になります。

このような無駄をなくすために、BA は何を推奨すべきでしょうか?

ディストリビューターは、ビジネスを継続するために、年間を通じて市場の需要に完全に対応する必要に迫られています。ディストリビューターの経営陣は、トラックとドライバーを追加することは経済的に実現不可能であるため、より費用対効果の高いオプションを特定して検討したいと考えています。

ビジネス アナリスト (BA) は、状況を理解し、考えられる解決策についての洞察を得るために、数日間かけて倉庫の活動を観察および測定しました。配送ワークフローは、4 ステップのプロセスです。(1) 注文をピッキングしてトレイに組み立てる、(2) トレイを積み込みベイに運ぶ、(3) 注文をトラックに積み込む、(4) 注文を配送する顧客。次の表が示すように、全体的なパフォーマンスは次の 5 つの主要なリソースに依存します。(1) 注文をピッキングしてトラックに積み込む作業員、(2) 注文をチェックする集計担当者、(3) ドライバー、(4)トラック、および (5) 8 つのローディング ベイ (LB)。

荷積みのための顧客注文の準備には、約 1 時間かかります。BA の観察によると、トラックが到着したときに注文品を積み込むことができるのは、30% の出張のみです。これにより、トラックとドライバーの両方の時間が無駄になります。

このような無駄をなくすために、BA は何を推奨すべきでしょうか?

正解:B

- 質問一覧「508問」

- 質問1 次のうち、最も大きな影響を与える分野に改善の取り組みを向ける

- 質問2 あなたは組織のビジネス アナリストであり、経営陣から、ビジネ

- 質問3 銀行は運用上の使用のために、通貨を本店から支店に毎日移動しま

- 質問4 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問5 あなたは、組織内で特定された問題の抽出プロセスの準備を完了し

- 質問6 プロジェクトの期間を短縮するためにプロジェクトに労力を追加す

- 質問7 ベンダー選択の要件を満たしているので、市販のソリューションの

- 質問8 大規模な情報技術 (IT) 部門を持つ企業は、ビジネス分析の実践を...

- 質問9 要件に合わせてモデルを作成しています。ソリューションと直接対

- 質問10 次のうち、ほとんどのソフトウェア開発プロジェクトで必須のもの

- 質問11 大手建設会社は、全国に広がる17社のグループに成長しました。こ...

- 質問12 プロジェクトで一般的に変更要求が増加するのはいつですか?

- 質問13 現在のプロジェクトには 50 人の利害関係者がいます。このプロジ...

- 質問14 Rachel は、組織のビジネス ケースを作成しています。このプロセ...

- 質問15 ソフトウェア開発会社は、顧客ベース向けの新製品を開発中です。

- 質問16 あなたは YGT 組織のビジネス アナリストです。あなたはケイパビ...

- 質問17 プロジェクトが組織内に存在することを承認するのは、次のうちど

- 質問18 ビジネス アナリスト (BA) は、プロジェクトの要件を引き出すた...

- 質問19 グローバル企業の全国支社は、Public and Government Affairs (P...

- 質問20 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問21 次のプロセスのうち、問題の原因または問題自体から開始できるの

- 質問22 あなたは組織のビジネス アナリストです。現在のプロジェクトで

- 質問23 Paul は、組織のビジネス アナリストです。彼は、彼と彼のチーム...

- 質問24 大規模な情報技術 (IT) 部門を持つ企業は、ビジネス分析の実践を...

- 質問25 ビジネス分析アプローチでは、通常、次の属性をすべて定義します

- 質問26 あなたは組織のビジネス アナリストであり、組織が使用する顧客

- 質問27 次のプロセス モデルのうち、プロジェクト開発ライフ サイクルの...

- 質問28 ある企業は、新しい全社規模のデータベースの実装を最終決定しま

- 質問29 ビジネス分析アプローチが他のプロジェクト活動と互換性があるこ

- 質問30 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問31 あなたは組織のビジネス アナリストです。あなたは現在、顧客が

- 質問32 格闘技組織は大西洋中部の州全体に拡大しており、組織が増大する

- 質問33 ソリューションに対する顧客の受け入れをテストし、市場の需要を

- 質問34 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問35 あなたは、組織内の大規模プロジェクトのビジネス アナリストで

- 質問36 次のうち、プロジェクトに必要な作業の説明はどれですか?

- 質問37 あなたは THY Organization のビジネス アナリストであり、要件...

- 質問38 機能横断的な大規模な変更作業を開始する前に、割り当てられたビ

- 質問39 次の参加者のうち、インタビュー中に会話の議事録と詳細を保持す

- 質問40 利害関係者グループ、コミュニケーションの必要性、および要件に

- 質問41 要件の文書化が完了し、利害関係者が要件を承認しました。組織が

- 質問42 ビジネス分析アプローチを定義および文書化するために使用できる

- 質問43 次のうち、2 つ以上のシステム、状態、サービス、製品、または物...

- 質問44 多くの場合、ソリューションの実装によって組織の現在の状態が望

- 質問45 大規模な保険会社は、新しい請求処理システムを購入するか、既存

- 質問46 ジェーンは組織のビジネス アナリストであり、ワークフローの改

- 質問47 ビジネス分析アプローチでは、通常、次の属性をすべて定義します

- 質問48 あなたは NGQ Company のビジネス アナリストです。経営陣は、会...

- 質問49 あなたは、組織の大規模プロジェクトのビジネス アナリストです

- 質問50 あなたは組織のビジネス アナリストであり、テクノロジの問題に

- 質問51 SWOT分析のTは何を意味しますか?

- 質問52 ビジネス アナリスト (BA) は、新しい製品スケジューリング シス...

- 質問53 リスクの監視と制御の次の入力のうち、パフォーマンス測定から情

- 質問54 チームは、ユーザー権限とアクセス制御システムに取り組んでいま

- 質問55 ビジネス分析パフォーマンスの管理プロセスで使用される手法は、

- 質問56 あなたは組織のビジネス アナリストです。要件抽出手法を使用し

- 質問57 次のうち、1 つの特定のトピックを中心とした 1 人以上のスピー...

- 質問58 ビジネス アナリスト (BA) は、提案されたソリューションには、...

- 質問59 プロジェクトの正式な承認は次のうちどれですか?

- 質問60 要件の仕様とモデルが必要な品質基準を満たしていることを保証す

- 質問61 次のうち、プロジェクト プロセスとやり取りするすべてのプロセ

- 質問62 約 1,000 の小売店にサービスを提供している地元の製造業者は、...

- 質問63 プロジェクトの期間を短縮するためにプロジェクトに労力を追加す

- 質問64 あなたの組織は、コアビジネスとして他社向けのソフトウェア開発

- 質問65 マーサは、ビジネス分析要件の抽出プロセスの一環として、サラが

- 質問66 プログラム マネージャーとして、プログラムの 2 つのフェーズを...

- 質問67 次の図のうち、次のステートメントで説明されているものはどれで

- 質問68 あなたは、運動感覚学習者であると思われる利害関係者を何人か特

- 質問69 ビジネス アナリスト (BA) は、アクセス管理システムの要件パッ...

- 質問70 あなたは NGQ Company のビジネス アナリストです。経営陣は、会...

- 質問71 ビジネス アナリスト (BA) がガバナンス アプローチを準備してい...

- 質問72 非営利公益事業会社には 900 人の従業員がおり、その大部分は時...

- 質問73 大規模な保険会社は、新しい請求処理システムを購入するか、既存

- 質問74 ある健康保険会社は、モバイル アプリケーション プラットフォー...

- 質問75 ビジネス アナリスト (BA) は、ソフトウェア実装プロジェクトの...

- 質問76 要件の抽出の一環として最も一般的なのはどのタイプの面接ですか

- 質問77 ビジネス アナリスト (BA) は、複数の製品ラインの販売注文処理...

- 質問78 要件抽出プロセスでは、ビジネス アナリストとチームが要件抽出

- 質問79 ビジネス アナリスト (BA) が観察の準備をしています。パフォー...

- 質問80 ビジネス アナリスト (BA) は、今後の要件抽出会議に誰が参加す...

- 質問81 ビジネス アナリスト (BA) は、自動車保険商品の要件をドメイン...

- 質問82 大規模な医療提供者は最近、患者の回復活動を調整する活動の一部

- 質問83 次の通信モデルのコンポーネントのうち、2 つ以上のエンティティ...

- 質問84 次のうち、調達文書はどれですか?

- 質問85 プロジェクトの見積もり、予算編成、およびコストの変更の管理方

- 質問86 ビジネス アナリスト (BA) は、いくつかの調査活動を完了したば...

- 質問87 次のグラフのうち、プロジェクト チーム メンバーと割り当てられ...

- 質問88 ビジネス アナリスト (BA) は、自動車保険商品の要件をドメイン...

- 質問89 ベンダー選択の要件を満たしているので、市販のソリューションの

- 質問90 次のうち、欠陥の相対的な重要性を示しているのはどれですか?

- 質問91 他のタスクが完了するまで開始できないタスクは次のうちどれです

- 質問92 あなたの組織は、コアビジネスとして他社向けのソフトウェア開発

- 質問93 次のうち、プログラムの範囲と、プログラムの範囲内で定義された

- 質問94 SWOT分析のTは何を意味しますか?

- 質問95 プロジェクトのスコープを作成、実行、監視、制御、検証する方法

- 質問96 ある健康保険会社は、モバイル アプリケーション プラットフォー...

- 質問97 ビジネス ニーズ プロセスの定義のどの部分で、組織が達成しよう...

- 質問98 ビジネス アナリストが作業範囲をより小さな作業成果物に分割す

- 質問99 利害関係者は、受け入れ前に期待値が評価されることを保証するこ

- 質問100 あなたは組織のビジネス アナリストであり、プロジェクト要件の

- 質問101 ある銀行で課金メカニズムを置き換える大規模なプロジェクトに取

- 質問102 あなたは組織のビジネス アナリストであり、ビジネス分析の仕組

- 質問103 あなたは組織のビジネス アナリストです。プロジェクトの 2 人の...

- 質問104 業界の法律や規制により、ソリューションの要件の一部を完了する

- 質問105 ビジネス アナリスト (BA) は、プロセスを改善するためにビジネ...

- 質問106 利害関係者の分析を行う際に、ビジネス アナリストが考慮しなけ

- 質問107 グローバル企業の全国支社は、Public and Government Affairs (P...

- 質問108 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問109 あなたは組織のビジネス アナリストであり、ビジネス分析アプロ

- 質問110 あなたは組織のビジネス アナリストであり、ビジネス分析の仕組

- 質問111 次の定性的な手法のうち、潜在的な危険を事故に変える可能性があ

- 質問112 ビジネス アナリスト (BA) は、提案されたソリューションには、...

- 質問113 すべてのプロジェクト作業の年代順を適切に反映するために、適切

- 質問114 次のうち、リスク分析に使用される情報が可能性が高いか、高水準

- 質問115 ビジネス ニーズ プロセスの定義のどの部分で、組織が達成しよう...

- 質問116 プロジェクト作業の完全性を判断し、プロジェクトを進めるための

- 質問117 組織には、顧客からの要求を受け取るための手順があります。つま

- 質問118 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問119 ビジネス アナリスト (BA) は、アクセス管理システムの要件パッ...

- 質問120 要件の抽出の一環として最も一般的なのはどのタイプの面接ですか

- 質問121 範囲定義プロセスの出力である には、完成した製品を受け入れる

- 質問122 次の図のうち、根本原因分析調査の結果を視覚化したものはどれで

- 質問123 あなたは組織のビジネス アナリストです。現在のプロジェクトで

- 質問124 あなたは組織のビジネス アナリストであり、組織のプロジェクト ...

- 質問125 あなたは組織のビジネス アナリストであり、組織のプロジェクト ...

- 質問126 ビジネス分析アプローチが他のプロジェクト活動と互換性があるこ

- 質問127 サリーは、組織のビジネス アナリストです。サリーと彼女のビジ

- 質問128 (Exhibit) いずれかのシステムが変更およびアップグレードに適し...

- 質問129 プロジェクトの検査官が最初の成果物を承認するまで完了できない

- 質問130 ビジネス分析アプローチを定義および文書化するために使用できる

- 質問131 あなたは TGH 組織のビジネス アナリストであり、自社のソリュー...

- 質問132 ハーブは、HYY 組織のビジネス アナリストです。Herb は、要件の...

- 質問133 次のプロセスのうち、セキュリティ プログラムの成熟度レベルを

- 質問134 ソリューションの範囲と要件を管理する際に従うべきプロセスを定

- 質問135 利害関係者グループ、コミュニケーションの必要性、および要件に

- 質問136 公益事業会社は、現在の請求システムが顧客の使用量に対して課金

- 質問137 人気のあるデパート チェーンは、今後 2 年間で 100 店舗すべて...

- 質問138 プロジェクトの範囲の変更が評価され、新しく割り当てられたビジ

- 質問139 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問140 次のうち、プロジェクトに必要な作業の説明はどれですか?

- 質問141 人気のあるデパート チェーンは、今後 2 年間で 100 店舗すべて...

- 質問142 Ned は、NHQ Company のビジネス アナリストです。彼はスタンと...

- 質問143 Jenni は、UHQ 組織のビジネス アナリストです。彼女は、自分の...

- 質問144 リスクの影響を最も受けるプロジェクトの領域を分析するプロセス

- 質問145 住宅ローン貸付に携わる金融機関は、最終的に住宅ローン ビジネ

- 質問146 ソフトウェア開発会社は、顧客ベース向けの新製品を開発中です。

- 質問147 あなたの組織は、要件の優先順位付けに MoSCoW アプローチを使用...

- 質問148 あなたは組織のビジネス アナリストであり、現在のプロジェクト

- 質問149 要件分析の一環として、ビジネス アナリストは同じツールと手法

- 質問150 次のプロセスのうち、タスクと役割、リスク カテゴリ、リスク管

- 質問151 新しい財務ソリューションの実装後、ビジネス アナリスト (BA) ...

- 質問152 ポールは、ソリューション範囲の SWOT 分析を完了するように依頼...

- 質問153 あなたは組織のビジネス アナリストです。あなたは数人の IT 専...

- 質問154 ビジネス アナリスト (BA) は、さまざまなレベルの製品専門知識...

- 質問155 ビジネス アナリスト (BA) は、支払いシステム (PS) の実装に取...

- 質問156 次のうち、エンティティ関係図の構成要素ではないものはどれです

- 質問157 プロジェクトの次の段階のうち、綿密な計画とリスクイベントの予

- 質問158 プロジェクトにさらに投資する前に、顧客とプロジェクトの利害関

- 質問159 大規模な保険会社は、新しい請求処理システムを購入するか、既存

- 質問160 あなたは組織のビジネス アナリストであり、提案されたソリュー

- 質問161 要件に合わせてモデルを作成しています。ソリューションと直接対

- 質問162 利害関係者グループの共通の特徴を特定するのに役立つ行動利害関

- 質問163 ビジネス アナリスト (BA) は、利害関係者と共に要件のサブセッ...

- 質問164 企業分析では、わずか 5 つの出力が作成されます。エンタープラ...

- 質問165 ビジネス分析計画プロセスのどの要素が、実行する必要があるビジ

- 質問166 ビジネス アナリスト (BA) がガバナンス アプローチを準備してい...

- 質問167 あなたは組織のビジネス アナリストです。経営陣は、成功の可能

- 質問168 教訓文書はいつ更新されますか?

- 質問169 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問170 ビジネス分析計画プロセスのどの要素が、実行する必要があるビジ

- 質問171 あなたは組織のビジネス アナリストであり、プロジェクト要件の

- 質問172 次の図のうち、感度分析データを表示するために使用されるものは

- 質問173 人気のあるデパート チェーンは、今後 2 年間で 100 店舗すべて...

- 質問174 あなたは組織のビジネス アナリストです。現在のプロジェクトで

- 質問175 ポールは、ソリューション範囲の SWOT 分析を完了するように依頼...

- 質問176 ビジネス アナリスト (BA) は、鉄道チケット ブート システムの...

- 質問177 あなたは、要件がほとんどない小規模なプロジェクトのビジネス

- 質問178 Rachel は、組織のビジネス ケースを作成しています。このプロセ...

- 質問179 人気のある飲料の大手メーカーは、特定の地域にサービスを提供す

- 質問180 住宅ローン貸付に携わる金融機関は、最終的に住宅ローン ビジネ

- 質問181 Rachel は、組織のビジネス ケースを作成しています。このプロセ...

- 質問182 現在のビジネス分析業務に関連する情報を特定するために、ソリュ

- 質問183 要件の管理を担当する大規模な金融機関のビジネス アナリスト (B...

- 質問184 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問185 3 か月前に実装されたソリューションでは、トランザクションの量...

- 質問186 Wanda は組織のビジネス アナリストであり、現在、要件の指定と...

- 質問187 ある企業が既存の製品を別のチャネルで発売したいと考えており、

- 質問188 ビジネス アナリスト (BA) は、利害関係者とのミーティングのス...

- 質問189 ビジネス分析の計画と監視の割り当てで、要件の変更が発生する可

- 質問190 リスク分析において、災害の結果として特定できるのは次のうちど

- 質問191 あなたの組織は、コアビジネスとして他社向けのソフトウェア開発

- 質問192 ビジネス プロセス モデルは、_________ とも呼ばれます。...

- 質問193 あるサービス プロバイダーは、利益率が大幅に低下しているため

- 質問194 ある健康保険会社は、モバイル アプリケーション プラットフォー...

- 質問195 作業範囲の説明、成果物の作業分解図、アクティビティ リスト、

- 質問196 次のうち、さまざまな脅威を定義し、脆弱性の程度を判断し、考え

- 質問197 あなたは組織のビジネス アナリストです。各ソリューション コン...

- 質問198 振り返りの際、プロジェクト チームは、最初のスプリントでユー

- 質問199 ビジネス アナリスト (BA) は、プロセスを改善するためにビジネ...

- 質問200 プロジェクトの正式な承認は次のうちどれですか?

- 質問201 あなたは YGT 組織のビジネス アナリストです。あなたはケイパビ...

- 質問202 企業分析は、組織に多くのことを提供します。次のうち、企業分析

- 質問203 ビジネス アナリスト (BA) は、現在進行中のビジネス分析作業に...

- 質問204 あなたは組織のビジネス アナリストであり、要件の割り当てプロ

- 質問205 すべてのプロジェクト作業の年代順を適切に反映するために、適切

- 質問206 人気のあるデパート チェーンは、今後 2 年間で 100 店舗すべて...

- 質問207 大規模な保険会社が、新しい請求処理システムを購入するか、2 つ...

- 質問208 要件抽出プロセスでは、ビジネス アナリストとチームが要件抽出

- 質問209 あなたは、組織の大規模プロジェクトのビジネス アナリストです

- 質問210 次の役割のうち、プロジェクトのデータ要件を評価し、データ資産

- 質問211 ビジネス アナリスト (BA) のチームが割り当てられ、倉庫と製品...

- 質問212 ビジネス アナリスト (BA) は、ビジネス ルール分析演習を実施し...

- 質問213 Delphi テクニックとは、どのような要件抽出テクニックですか?...

- 質問214 能力ギャップの評価の一環として、仮定を特定する必要があります

- 質問215 ビジネス アナリスト (BA) は、要件がプロジェクトの目的に沿っ...

- 質問216 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問217 Fred の組織は、ビジネス分析の成果物に対して計画主導のアプロ...

- 質問218 次のうち、最も大きな影響を与える分野に改善の取り組みを向ける

- 質問219 企業は財務実績が悪化しており、コーダーのビジネス戦略の多くの

- 質問220 あなたは、組織全体のための新しいソフトウェアを作成する大規模

- 質問221 ある健康保険会社は、モバイル アプリケーション プラットフォー...

- 質問222 あなたは組織のビジネス アナリストであり、ビジネス分析の職務

- 質問223 マークは、彼の組織のビジネス アナリストです。彼はソリューシ

- 質問224 提案された解決策を評価するプロセスへのインプットは 3 つだけ...

- 質問225 最近、地方銀行のビジネス アナリスト (BA) が、新しい市場に進...

- 質問226 あなたは組織のビジネス アナリストであり、要件を引き出す活動

- 質問227 グローバル企業の全国支社は、Public and Government Affairs (P...

- 質問228 次のうち、紛争のすべての当事者が何かを放棄しなければならない

- 質問229 Mary は、あなたの組織のビジネス アナリストです。彼女は、「能...

- 質問230 ヘンリーは、組織のビジネス アナリストであり、行為誘発活動を

- 質問231 ビジネス アナリスト (BA) は、優先順位付けの会議中に、アクセ...

- 質問232 ビジネス アナリスト (BA) は、イニシアチブの成功基準を決定す...

- 質問233 ソフトウェア実装プロジェクトでは、指定されたビジネス アナリ

- 質問234 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問235 あなたの組織は、コアビジネスとして他社向けのソフトウェア開発

- 質問236 利害関係者は、受け入れ前に期待値が評価されることを保証するこ

- 質問237 RGQ 組織は変更ログを利用します。変更ログとは何ですか?

- 質問238 次の図のうち、石川図として知られているのはどれ?

- 質問239 次のうち、顧客が期待している成果物を定義しているのはどれです

- 質問240 オンライン株式取引システムを実装中です。 次のイベントのうち

- 質問241 経営陣があなたのところに来て、組織の現在の状態に関するいくつ

- 質問242 損害賠償責任保険および物的損害保険の非常に大きな保険会社は、

- 質問243 ビジネス分析アプローチを定義および文書化するために使用できる

- 質問244 次の文書のうち、次の声明で説明されているのはどれですか? 「商...

- 質問245 あなたはテリーと協力して、会社のビジネス分析業務の一環として

- 質問246 あなたは組織のビジネス アナリストであり、バージニアと協力し

- 質問247 ある企業が大規模なプロジェクトの真っ最中です。安全上の懸念が

- 質問248 あなたは組織のビジネス アナリストです。特定された問題に対す

- 質問249 ビジネス分析の計画と監視の割り当てで、要件の変更が発生する可

- 質問250 非営利の公共事業会社には 900 人の従業員がおり、その大部分は...

- 質問251 あなたは組織のビジネス アナリストであり、要件分析プロセスを

- 質問252 ポールは、ソリューション範囲の SWOT 分析を完了するように依頼...

- 質問253 Donna は、組織のブレインストーミング セッションを主導してい...

- 質問254 あなたは組織のビジネス アナリストであり、約 12,000 人の利害...

- 質問255 次の図のうち、石川図として知られているのはどれ?

- 質問256 プロジェクトのビジネス分析アプローチを定義する一環として、ビ

- 質問257 次のうち、ほとんどのソフトウェア開発プロジェクトで必須のもの

- 質問258 タスクに関与する人々の役割と責任を確実に追跡するために重要な

- 質問259 あなたは組織のビジネス アナリストであり、Bill と協力してモデ...

- 質問260 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問261 要件の文書化が完了し、利害関係者が要件を承認しました。組織が

- 質問262 次の要件属性のうち、あいまいな特徴がないものはどれですか?

- 質問263 あなたは組織のビジネス アナリストであり、特定された新しいソ

- 質問264 あなたは組織のビジネス アナリストです。経営陣は、あなたが作

- 質問265 あなたは組織のビジネス アナリストです。要件の優先順位付けの

- 質問266 住宅ローン貸付に携わる金融機関は、最終的に住宅ローン ビジネ

- 質問267 あなたの組織は、ビジネス分析に対して計画主導のアプローチを使

- 質問268 ハーブは、HYY 組織のビジネス アナリストです。Herb は、要件の...

- 質問269 大規模な保険会社が、新しい請求処理システムを購入するか、2 つ...

- 質問270 あなたは組織のビジネス アナリストであり、利害関係者の分析を

- 質問271 損害賠償責任保険および物的損害保険の非常に大きな保険会社は、

- 質問272 ビジネス分析アプローチが他のプロジェクト活動と互換性があるこ

- 質問273 あなたの組織は、ビジネス分析に対して計画主導のアプローチを使

- 質問274 あなたは、組織の新しいビジネス アナリストである Marcy に、ビ...

- 質問275 あなたは組織のビジネス アナリストであり、Tim と協力してビジ...

- 質問276 あなたは、435 人の利害関係者がいるソリューションのビジネス ...

- 質問277 住宅ローン貸付に携わる金融機関は、最終的に住宅ローン ビジネ

- 質問278 短いイテレーションでビジネス価値を迅速に提供することに重点を

- 質問279 多くの場合、ソリューションの実装によって組織の現在の状態が望

- 質問280 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問281 次のうち、さまざまな脅威を定義し、脆弱性の程度を判断し、考え

- 質問282 要件分析の一環として、ビジネス アナリストは同じツールと手法

- 質問283 次の手法のうち、危険にさらされている他の信頼できる情報源との

- 質問284 あなたは組織のビジネス アナリストです。経営陣は、開発中、レ

- 質問285 ビジネス アナリスト (BA) は、ビジネス分析アプローチを定義し...

- 質問286 次のうち、1 つの特定のトピックを中心とした 1 人以上のスピー...

- 質問287 組織は、パフォーマンスを向上させ、コストを削減するために、現

- 質問288 他のタスクが完了するまで開始できないタスクは次のうちどれです

- 質問289 あなたは組織のビジネス アナリストであり、別のビジネス アナリ...

- 質問290 RGQ 組織は変更ログを利用します。変更ログとは何ですか?

- 質問291 ビジネス内のすべての活動、各活動のインプットとアウトプット、

- 質問292 あなたの組織は、ビジネス分析に対して計画主導のアプローチを使

- 質問293 製造業者 0 は、製造業者 K から合併の提案を受けました。製造業...

- 質問294 潜在的な自然および人為的な有害事象によって個人、企業、および

- 質問295 ビジネス アナリスト (BA) は、顧客の問題に対する最初の連絡先...

- 質問296 次の図のうち、感度分析データを表示するために使用されるものは

- 質問297 Mary は、あなたの組織のビジネス アナリストです。彼女は、「能...

- 質問298 あなたは組織のビジネス アナリストであり、Bill と協力してモデ...

- 質問299 プロジェクトに含まれるさまざまなサブタスクすべてのタイムライ

- 質問300 ビジネス アナリスト (BA) は、少数の利害関係者グループをター...

- 質問301 Wanda は組織のビジネス アナリストであり、現在、要件の指定と...

- 質問302 住宅ローン貸付に携わる金融機関は、最終的に住宅ローン ビジネ

- 質問303 プロジェクト目標に対するリスクの確率と影響を計算するために、

- 質問304 あなたは組織のビジネス アナリストであり、Tim と協力してビジ...

- 質問305 業界の法律や規制により、ソリューションの要件の一部を完了する

- 質問306 Donna は、組織のブレインストーミング セッションを主導してい...

- 質問307 Henry は、彼の組織のビジネス アナリストです。経営陣は、事前...

- 質問308 プログラム マネージャーとして、プログラムの 2 つのフェーズを...

- 質問309 ビジネス アナリスト (BA) は、支払いシステム (PS) の実装に取...

- 質問310 プロジェクトまたはフェーズを正式に承認する文書を作成するプロ

- 質問311 ビジネス分析パフォーマンスの管理プロセスで使用される手法は、

- 質問312 要件の抽出の一環として最も一般的なのはどのタイプの面接ですか

- 質問313 利害関係者は、受け入れ前に期待値が評価されることを保証するこ

- 質問314 次の説明のうち、要件の優先順位付けを最もよく表しているのはど

- 質問315 ソリューションに対する顧客の受け入れをテストし、市場の需要を

- 質問316 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問317 組織が生き残るためには、変化する経済、新しいテクノロジ、およ

- 質問318 ビジネス アナリスト (BA) は、ソフトウェア実装プロジェクトの...

- 質問319 マークは、彼の組織のビジネス アナリストです。彼はソリューシ

- 質問320 ソリューションの要件を定義して文書化するために、慎重に選択さ

- 質問321 Yolanda はあなたの会社の Web デザイナーで、あなたはビジネス ...

- 質問322 次のフェーズのうち、事業継続計画を作成するための最初のステッ

- 質問323 ビジネス アナリスト (BA) がビジネスのニーズを満たすことを可...

- 質問324 住宅ローン貸付に携わる金融機関は、最終的に住宅ローン ビジネ

- 質問325 あなたは組織のビジネス アナリストであり、特定された問題に対

- 質問326 あなたは組織のビジネス アナリストであり、複数のデータベース

- 質問327 Gary は組織のビジネス アナリストであり、大規模なソフトウェア...

- 質問328 要件管理作業では、ビジネス アナリスト (BA) がすべての要件を...

- 質問329 Ben は、彼の組織のビジネス アナリストです。Ben は現在、レー...

- 質問330 コミュニケーション モデルのどの部分を翻訳者として定義できま

- 質問331 あなたは組織のビジネス アナリストです。経営陣は、あなたが作

- 質問332 ビジネス アナリスト (BA) は、ワークフロー ソリューションのビ...

- 質問333 次のプロセスのうち、問題の原因または問題自体から開始できるの

- 質問334 あなたは組織のビジネス アナリストです。経営陣は、提案された

- 質問335 ビジネス アナリスト (BA) は、要件を引き出す作業において、ビ...

- 質問336 あなたは組織のビジネス アナリストであり、新しいビジネス チャ...

- 質問337 次のプロセス モデルのうち、プロジェクト開発ライフ サイクルの...

- 質問338 書籍の自動販売機を専門に製造する会社は、10 年間営業していま...

- 質問339 あなたは、組織内の大規模プロジェクトのビジネス アナリストで

- 質問340 ビジネス アナリスト (BA) は、プロジェクト スポンサー、実装の...

- 質問341 次のグラフのうち、欠陥のカテゴリを示す品質管理ツールはどれで

- 質問342 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問343 作業範囲の説明、成果物の作業分解図、アクティビティ リスト、

- 質問344 SWOT分析のTは何を意味しますか?

- 質問345 あなたは組織のビジネス アナリストであり、テクノロジの問題に

- 質問346 あなたは組織のビジネス アナリストです。あなたは数人の IT 専...

- 質問347 作業範囲の説明、成果物の作業分解図、アクティビティ リスト、

- 質問348 アクターと役割を特定するための有用な出発点として役立つ可能性

- 質問349 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問350 プロジェクトの成功または目標の達成を危うくする可能性のある要

- 質問351 プロジェクトの期間を短縮するためにプロジェクトに労力を追加す

- 質問352 次の図のうち、次のステートメントで説明されているものはどれで

- 質問353 ビジネス アナリスト (BA) は、要件がプロジェクトの目的に沿っ...

- 質問354 あなたは組織のビジネス アナリストです。あなたはトムに、ビジ

- 質問355 銀行は運用上の使用のために、マム オフィスからトランシェに通

- 質問356 あなたは組織のビジネス アナリストであり、要件の割り当てプロ

- 質問357 プロジェクトの完了後、進行中の利害関係者のコラボレーションを

- 質問358 製品、サービス、問題、または機会に関するアイデア、意見を収集

- 質問359 あなたは組織のビジネス アナリストであり、特定された問題に関

- 質問360 Wanda は組織のビジネス アナリストであり、現在、要件の指定と...

- 質問361 マーサは、要件抽出プロセスの一環として、ゲイリーがいくつかの

- 質問362 要件の管理を担当する大規模な金融機関のビジネス アナリスト (B...

- 質問363 Henry は、UUH Organization のビジネス アナリストです。現在、...

- 質問364 あなたは組織のビジネス アナリストです。経営陣は、提案された

- 質問365 ある保険会社は、ビジネス インテリジェンス ソリューションを実...

- 質問366 あなたは組織のビジネス アナリストであり、要件分析プロセスを

- 質問367

- 質問368 企業分析の一環としてビジネス ケースを作成するには、4 つのイ...

- 質問369 格闘技組織は大西洋中部の州全体に拡大しており、組織が増大する

- 質問370 ビジネス分析の計画と監視の割り当てで、要件の変更が発生する可

- 質問371 あなたは組織のビジネス アナリストです。現在のプロジェクトで

- 質問372 非営利の公共事業会社には 900 人の従業員がおり、その大部分は...

- 質問373 あなたは組織のビジネス アナリストであり、利害関係者と協力し

- 質問374 ビジネス アナリスト (BA) は、クライアントとの署名済みの契約...

- 質問375 次のグラフのうち、プロジェクト チーム メンバーと割り当てられ...

- 質問376 ソリューションの範囲と要件を管理する際に従うべきプロセスを定

- 質問377 ビジネス アナリスト (BA) は、高度に規制された政府機関のクラ...

- 質問378 次のタスクのうち、他のアクティビティに依存せず、このタスクの

- 質問379 ビジネス アナリスト (BA) は、利害関係者とのミーティングのス...

- 質問380 ソフトウェア会社は、顧客のために自社製品を実装する契約を獲得

- 質問381 ビジネス アナリスト (BA) は、さまざまなソリューションの提案...

- 質問382 企業分析では、わずか 5 つの出力が作成されます。 エンタープラ...

- 質問383 あなたは、組織の新しいビジネス アナリストである Marcy に、ビ...

- 質問384 あなたは、435 人の利害関係者がいるソリューションのビジネス ...

- 質問385 あなたは組織のビジネス アナリストです。顧客が組織に連絡を取

- 質問386 住宅ローン貸付に携わる金融機関は、最終的に住宅ローン ビジネ

- 質問387 次のフェーズのうち、事業継続計画を作成するための最初のステッ

- 質問388 多国籍メーカーのビジネス ユニットは、完全性が重要な機器の劣

- 質問389 あなたは新しいプロジェクトのビジネス アナリストです。このプ

- 質問390 あなたは組織のビジネス アナリストです。経営陣は、ビジネス分

- 質問391 計画ビジネス分析活動には 4 つのインプットがあります。次のう...

- 質問392 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問393 ビジネス アナリスト (BA) は、新しいケース管理システムを実装...

- 質問394 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問395 プロジェクトの進行状況を示す時代を超越したイベントです。 こ

- 質問396 Robert は組織のビジネス アナリストであり、いくつかの利害関係...

- 質問397 プロジェクトに含まれるさまざまなサブタスクすべてのタイムライ

- 質問398 組織は、パフォーマンスを向上させ、コストを削減するために、現

- 質問399 マーサは、ビジネス分析要件の抽出プロセスの一環として、サラが

- 質問400 組織がリスク許容度を設定し、潜在的なリスクを特定し、リスク許

- 質問401 あなたは大規模で複雑なソリューションのビジネス アナリストで

- 質問402 あなたは組織のビジネス アナリストであり、提案されたソリュー

- 質問403 Bob と Susan は、組織のビジネス アナリストです。彼らは、今後...

- 質問404 あなたは、会社のヘルプ デスクに関するアイデアや態度を特定す

- 質問405 人気のあるデパート チェーンは、今後 2 年間で 100 店舗すべて...

- 質問406 製品、サービス、問題、または機会に関するアイデア、意見を収集

- 質問407 ビジネス アナリスト (BA) は、ソリューションのさまざまなリリ...

- 質問408 次の要件属性のうち、あいまいな特徴がないものはどれですか?

- 質問409 あなたは組織のビジネス アナリストであり、要件の割り当てプロ

- 質問410 次のタイプの引き出しのうち、各利害関係者が特定のプロセスでの

- 質問411 次のソフトウェア開発ライフ サイクルのうち、プロジェクトをフ

- 質問412 能力ギャップの評価の一環として、仮定を特定する必要があります

- 質問413 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問414 ある健康保険会社は、モバイル アプリケーション プラットフォー...

- 質問415 次の通信モデルのコンポーネントのうち、2 つ以上のエンティティ...

- 質問416 次のタイプの引き出しのうち、各利害関係者が特定のプロセスでの

- 質問417 経営陣があなたのところに来て、組織の現在の状態に関するいくつ

- 質問418 いずれかのシステムが変更およびアップグレードに適しているかど

- 質問419 あなたは、重要な利害関係者であるトムと一緒に、ビジネス分析の

- 質問420 (Exhibit) 次の表は、昨年会計年度の運送会社のキャッシュ フラ...

- 質問421 Bob と Susan は、組織のビジネス アナリストです。彼らは、今後...

- 質問422 あなたは組織のビジネス アナリストです。経営陣は、利害関係者

- 質問423 カード印刷ソリューションは、ロード、印刷、パッケージング、仕

- 質問424 次のモデルのうち、ソリューション内の属性、操作、およびエンテ

- 質問425 プロジェクト作業の完全性を判断し、プロジェクトを進めるための

- 質問426 Ned は、NHQ Company のビジネス アナリストです。彼はスタンと...

- 質問427 次の記述のうち、引き出し結果の確認プロセスの目的を最もよく表

- 質問428 ハーブは、HYY 組織のビジネス アナリストです。Herb は、要件の...

- 質問429 創造的思考プロセスには、プロセスの有効性を判断するための 3 ...

- 質問430 Henry は、UUH Organization のビジネス アナリストです。現在、...

- 質問431 利害関係者の分析を行う際に、ビジネス アナリストが考慮しなけ

- 質問432 書籍の自動販売機を専門に製造する会社は、10 年間営業していま...

- 質問433 プロジェクトの進捗状況を測定するために使用されるプロジェクト

- 質問434 プロジェクトのビジネス アナリスト (BA) は、要件を検証する過...

- 質問435 1. ある健康保険会社は、モバイル アプリケーション プラットフ...

- 質問436 人気のあるデパート チェーンは、今後 2 年間で 100 店舗すべて...

- 質問437 ある保険会社は、ビジネス インテリジェンス ソリューションを実...

- 質問438 マークは、彼の組織のビジネス アナリストです。彼はソリューシ

- 質問439 Holly は、組織のビジネス アナリストです。Holly は、ビジネス...

- 質問440 利害関係者は、受け入れ前に期待値が評価されることを保証するこ

- 質問441 書籍の自動販売機を専門に製造する会社は、10 年間営業していま...

- 質問442 ビジネス アナリスト (BA) は、プロジェクト中に発生した変更の...

- 質問443 ビジネス分析チームのパフォーマンスは、経営陣によってレビュー

- 質問444 現在のプロジェクトには 50 人の利害関係者がいます。このプロジ...

- 質問445 ビジネス アナリスト (BA) は、ソフトウェア実装プロジェクトの...

- 質問446 あなたは組織のビジネス アナリストであり、組織のプロジェクト ...

- 質問447 プロジェクトの検査官が最初の成果物を承認するまで完了できない

- 質問448 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問449 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問450 ジェーンは組織のビジネス アナリストであり、ワークフローの改

- 質問451 あなたは、ソリューションが組織にもたらす利益に関連して、ソリ

- 質問452 ビジネス分析業務の進行に合わせて追跡する必要があるいくつかの

- 質問453 次の会議のどれが潜在的なベンダー全員を集めて、作業明細書と提

- 質問454 計画ビジネス分析活動には 4 つのインプットがあります。 次のう...

- 質問455 プロジェクトの開始時に発生するプロセス グループは次のうちど

- 質問456 要件抽出プロセスでは、ビジネス アナリストとチームが要件抽出

- 質問457 次のうち、相互に対話する実際のユーザー、システム、または 2 ...

- 質問458 要件の仕様とモデルが必要な品質基準を満たしていることを保証す

- 質問459 金融機関のテクノロジー チームは、デジタル バンキング戦略の一...

- 質問460 Frederick Herzberg の理論によれば、次のうちどれが衛生剤では...

- 質問461 Henry は、UUH Organization のビジネス アナリストです。現在、...

- 質問462 プロジェクトの見積もり、予算編成、およびコストの変更の管理方

- 質問463 次の説明のうち、要件の優先順位付けを最もよく表しているのはど

- 質問464 あなたは組織のビジネス アナリストです。現在、ビジネス プロセ...

- 質問465 企業分析では、わずか 5 つの出力が作成されます。エンタープラ...

- 質問466 書籍の自動販売機を専門に製造する会社は、10 年間営業していま...

- 質問467 大企業には、地理的に分散した数千人の従業員と数十の IT システ...

- 質問468 ビジネス アナリスト (BA) は、複数の製品ラインの販売注文処理...

- 質問469 次の役割のうち、プロジェクトのデータ要件を評価し、データ資産

- 質問470 Fred の組織は、ビジネス分析の成果物に対して計画主導のアプロ...

- 質問471 ビジネス アナリスト (BA) がビジネスのニーズを満たすことを可...

- 質問472 Holly の組織は、ビジネス分析に計画主導のアプローチを使用して...

- 質問473 あなたは、大規模なソフトウェア開発プロジェクトのビジネス ア

- 質問474 ビジネス アナリスト (BA) は、国際的な銀行にグローバル通貨交...

- 質問475 次の参加者のうち、インタビュー中に会話の議事録と詳細を保持す

- 質問476 次のモデルのうち、データの名前、データ エイリアス、およびシ

- 質問477 あなたは組織のビジネス アナリストであり、要件の割り当てプロ

- 質問478 あなたは組織のビジネス アナリストであり、ジェニファーと協力

- 質問479 あなたは組織のビジネス アナリストであり、ソリューション スコ...

- 質問480 ビジネス アナリスト (BA) は、新しい Web ベース アプリケーシ...

- 質問481 ビジネス目標を達成し、特定された機能のギャップを埋めるために

- 質問482 利害関係者の分析を行う際に、ビジネス アナリストが考慮しなけ

- 質問483 ある健康保険会社は、モバイル アプリケーション プラットフォー...

- 質問484 利害関係者分析はいつ実行されますか?

- 質問485 A 社は商業解体の全国的リーダーです。創業 100 周年を迎えたば...

- 質問486 リスク分析において、災害の結果として特定できるのは次のうちど

- 質問487 企業分析は、組織に多くのことを提供します。次のうち、企業分析

- 質問488 損害賠償責任保険および物的損害保険の非常に大きな保険会社は、

- 質問489 マークは、彼の組織のビジネス アナリストです。マークと彼のビ

- 質問490 ある保険会社は、1 暦年以内に売上を 15% 増加させ、顧客維持率...

- 質問491 あなたは組織のビジネス アナリストです。現在、ビジネス プロセ...

- 質問492 あなたとトムは、組織内の新しいプロジェクトのソリューション

- 質問493 あなたは組織のビジネス アナリストであり、ビジネス分析の職務

- 質問494 オンライン株式取引システムを実装中です。 次のイベントのうち

- 質問495 プロジェクト実行の傾向を追跡するための品質管理図は次のうちど

- 質問496 ソリューションの範囲と要件を管理する際に従うべきプロセスを定

- 質問497 あなたはテリーと協力して、会社のビジネス分析業務の一環として

- 質問498 あなたは組織のビジネス アナリストです。特定された問題に対す

- 質問499 次の図のうち、感度分析データを表示するために使用されるものは

- 質問500 あなたは組織のビジネス アナリストであり、会社のビジネス アナ...

- 質問501 最近、地方銀行のビジネス アナリスト (BA) が、新しい市場に進...

- 質問502 あなたは組織のビジネス アナリストであり、行動喚起活動の準備

- 質問503 ビジネス アナリスト (BA) は、支払いシステム (PS) の実装に取...

- 質問504 次のグラフのうち、プロジェクト チーム メンバーと割り当てられ...

- 質問505 あなたは組織のビジネス アナリストであり、利害関係者の分析を

- 質問506 ビジネス アーキテクチャ、フィージビリティ スタディ、ビジネス...

- 質問507 あなたは組織のビジネス アナリストです。経営陣は、ビジネス分

- 質問508 製造業者 O は、製造業者 K から合併の提案を受けました。製造業...